碳纤维压制工艺中涉及的因素众多,容易造成制品的质量问题。为了保证制品质量、节约原材料、延长模具寿命,

碳纤维模压制品的缺陷与相关影响因素:

树脂集聚、局部缺料、变形、裂纹、气泡、表面凹凸不平、光洁度差、边角强度太低、局部强度显著下降、黏模、局部纤维外露、脱模困难等都是碳纤维模压成型过程中经常出现的问题,有时以单一形式出现,更多的是以多种缺陷共存的形式出现。

从模具设计到脱模成型,碳纤维制品模压工艺中的每一个步骤都有可能对制品的质量产生直接的影响,将每一个步骤中的操作环节单独罗列,发现对制品质量影响较大的有以下几种:1.制品设计;2.模具设计;3.铺料的量与均匀度;4.树脂含量配比;5.温度控制和加压时间;6.脱模剂的使用。

制品缺陷与工艺因素的对应:

树脂积聚和局部缺料是在铺料等成型过程中就会产生的问题,造成树脂积聚的主要原因是树脂含量的比例过大,当料挥发分太大、物料结团或互溶性差时同样也会引起树脂积聚,即便上述因素不存在偏差,加压过早往往也会造成树脂积聚。相比而言,局部缺料的原因就显而易见了,加料不足、加压过迟以及料流动性差是造成局部缺料的主要因素。除了加压时间需要多次的经验积累,其余的因素都可以在铺料的过程中不断调整,从而较大限度地减少这类缺陷的产生。

变形、裂纹、气泡、表面凹凸不平、光洁度差是较常见的碳纤维制品表面缺陷。其中变形和裂纹往往是和模压成型的起始工作及脱模操作有关。首先要看制品本身的结构设计及模具的设计是否合理,如果这两方面不够合理,就很容易造成模压的成品在脱模后出现断裂或翘曲等现象。其次,需要特别留心升温的速度和脱模时对温度的控制,升温过快就会使制品固化不均引起内部应力,压制保温结束后,要在保压下逐渐降温,脱模操作要尽量的谨慎小心,防止对制品及模具造成损坏。而气泡、表面凹凸不平、光洁度差均和料挥发物含量有关,除了料挥发物过高外,放气不够也会产生气泡,与此同时,因脱模剂使用过量或者成型时温度过低对制品表面质量所造成的影响也应得到重视。

在强度方面,碳纤维制品的缺陷表现为边角强度过低或局部强度显著下降。如果制品本身的结构设计不合理,如角根曲率半径过小,成品在边角处的强度必然会受到影响。如果铺料时未能准确计算制品所需用料量,造成用料富余,就会在边角等局部位置造成铺料叠加现象,一旦有了料结团,制品的整体强度就存在不均匀性。如果加压过早,树脂本身反应程度较低,分子量较小黏度低,在压力下极易流失,在制品中产生树脂集聚或局部纤维裸露的几率就会比较大,进而影响到整个制品强度。

在选择模压工艺之初就应充分考虑到脱模的实际操作性,要保证制品本身的设计存在一定的斜度,模具设计要有一定的锥度,配合不能过紧,这样才能便于脱模。其次,脱模剂的使用不宜过多,但涂覆必须均匀,否则不仅会影响制品表面的光洁度,也会对脱模造成阻碍。当然,较为重要的还是合适的用料量、温度和压力,合适的温度才能保证充分的固化,合适的用料量和压力控制才能确保成品尺寸和强度的标准化,这些也同时决定了成品较终能否顺利脱模。

总之,碳纤维模压制品涉及的工艺要素很多,无锡威盛新材料科技有限公司强调不同规格、形状和用途的制品在不同工艺环节的参数是不同的,因此,决定碳纤维模压制品质量较终靠的还是丰富的制造经验,只有在相当数量和品类的生产基础上,才能形成较佳的工艺生产标准。

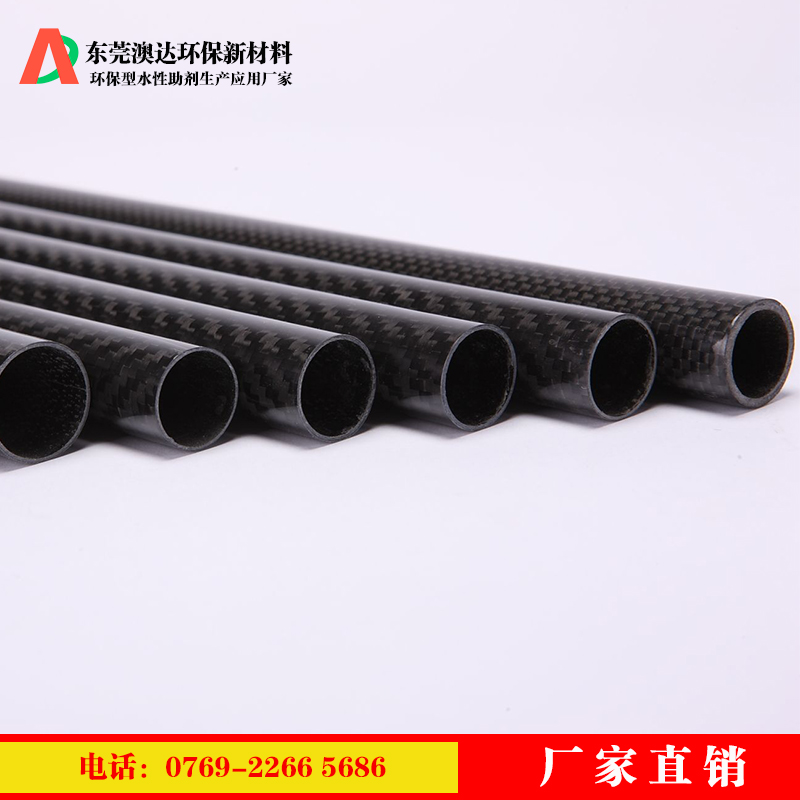

澳达碳纤维模压制品脱模剂具有以下特点

1、在模具表面快速成膜,有良好的附着力,不会在模具及产品表面产生堆积;

2、成膜均匀、大大减少模具与产品之间的摩擦,使得产品脱模更加顺畅、并延长模具寿命;

3、不含有任何的有害成分,对人体无伤害;

4、模具表面几乎无残留、清洁维护简单、制品表面光洁不影响涂装;

5、延长起雾时间(同行产品在做10个产品的模具起雾,我司产品可以做到18-24个产品后模具开始起雾),减少清洗模具次数、节约封孔剂用量、提高产能。欢迎各大厂家咨询试样.

标签:碳纤维脱模剂,塑料脱模剂,水泥脱模剂

上一篇:防起尘起砂剂对水泥地坪有什么要求?

下一篇:涂料疏水剂,在内墙涂料中起到的作用和价值